材料是人类社会进步的物质基础,是人类文明程度的象征。复合材料是材料领域的后起之秀,是科学技术发展的基础和先导。作为复合材料科学的一个重要分支,轴向经编复合材料以其优异的物理机械性能和可加工性获得了广泛的关注。轴向经编技术是一种将一组或多组平行伸直的纱线通过编织纱绑缚成整体的先进编织方法。按经编结构中衬入的纱线层数可分为单轴向、双轴向和多轴向三种。其中,多轴向经编技术是在单轴向、双轴向技术的基础上发展起来的一种新型的多头衬纬编织技术,它始于20世纪70年代后期,经过30多年的不断发展和完善已日趋成熟,利用该技术,可以在织物的纵向、横向或是斜向按照使用要求以一定角度衬入增强纱线,充分发挥了织物结构中每一组分的性能。这种织物结构与高性能纤维和新兴的复合成型技术相结合所开发的性能优异的先进增强复合材料已广泛应用于航空航天、交通、建筑等许多领域,成为当今新材料领域研究与开发的热点。目前,世界各国对这一新技术的生产设备、应用领域等竞相开展研究,使该技术得到了迅速发展。

1 多轴向经编织物生产设备

经编设备是经编工业的生产手段和物质基础,其技术水平、质量和制造成本与经编工业的发展息息相关。自1981年世界上第一台Copcentra多轴向经编机在Liba(利巴)问世以来,先进的工业国家对它的生产和加工技术等开展广泛研究,并取得了一定的成果。德国Karl Mayer(卡尔迈耶)公司和Liba(利巴)公司作为世界上先进的经编机械生产商,其在多轴向经编机领域的研究处于世界前列。早前,卡尔迈耶公司曾推出RS2DS型拉舍尔多轴向衬纬经编机,该机器在编织多轴向织物时, 织得的织物布面清晰,但因铺线最多只能4层, 而且机器结构复杂,机速只有400r/min,生产效率低,现已淘汰[1]。随着科学技术的日新月异,多轴向经编机不断推陈出新,现今常用的多轴向经编机主要有卡尔迈耶公司的Malimo Multiaxial系列和利巴公司的Copcentra MAX 3 CNC系列,两公司的机器在生产和设计方面各有千秋。

卡尔迈耶的Malimo Multiaxial型设备技术含量高,导纱梳栉稳定性的提高以及衬纬纱架的合理设计,使得机器的速度可达1400r/min,相应的产量达到240m/h。成圈系统(如图1所示)采用ST导纱片(针),有利于拉紧布面,也利于梳理和分开衬经纱,防止编织时刺伤纤维层。编织点的巧妙设计使得机器在对玻璃纤维进行生产时,磨损少,结构坚固,适合衬入较厚的纱层[2]。该机的衬纬系统由伺服电机独立传动,进行衬纬纱之间的相互连接同时形成所需要的轨迹,衬纬纱的角度可在-45°到+45°之间变化,标准配置是六层,±45°/0°/90°,一层短切毡(机后),一层无纺布(机前),积极式的衬纬方式,使得布边损耗较传统机器(尤其是高速机器)少。同时,该机在生产碳纤维时,使用了带有单纱张力补偿装置的特殊筒子架,纬纱引入织物时保证纱线平行而几乎无损伤,张力较均匀[3]。随着技术的进一步提高,该机的产品范围进一步扩大,可以生产各种工艺底布,用于风轮叶片、车船部件、高压容器和运动装备等。 为了加快玻璃纤维复合材料市场的不断发展以及满足企业对马里莫经编机的大量需求,卡尔迈耶推出了Multiaxial系列的新一代多轴向经编机Malitronic。该机设计新颖、合理,生产效率、操作性能和织物品质达到前所未有的水平,深受各国青睐。

.jpg)

利巴公司的Copcentra MAX 3 CNC型机器的所有功能均为电脑控制;织针机件以外的所有运动均由伺服电机驱动;织物的各种变化,尤其是铺层角度的调整,均由中央电脑控制。在铺纬方式方面,两公司的机器略有不同。利巴机器的铺纬是由铺纬滑轨运动、传输链运动、铺纬小车运动三者的合成,如图2所示,只需改变三者的速度就能比较方便地改变铺纬角度。而卡尔迈耶机器是通过传输链运动和铺纬小车运动的合成来形成所需的角度,在角度变换时还需对导轨进行机械操作,比较费时。此外,利巴机器每一纱层的运动完全可以通过程序设计在-20°到+20°之间变化,这与卡尔迈耶的-45°到+45°相比有所改进,机器的标准传送架可以生产两个45°衬纬和一个90°衬纬,也可按需要进行长度延伸,延伸后的传送架最多可衬入7层衬纬纱,1层衬经纱,1层纤维网。同时,利巴机器还采用了其独特的移动复合针系统(图3),使得复合针除了在垂直上下运动外,还在水平方向(即织物喂入方向)运动,从而减少了编织过程中织针的负荷;减少了织针与纱线的摩擦;减少了穿刺造成孔洞的可能性,在很大程度上提高了织物的生产效率,改善了织物的质量。据报道,利巴公司已成功推出了用于碳纤维生产的Copcentra MAX 5 CNC Carbon机型。由于碳纤维在织造过程中易产生具有导电性的碳粉,会导致机器及生产环境中的带电设备爆炸等危险情况发生,因此该类多轴向经编机带有特殊的密封装置,其造价达到2800多万人民币,是普通多轴向经编机的三倍。在生产过程中,碳纤维增强纱线的铺纬角度可以在-45°、90°、+45°、0°等角度之间变化,铺纬层数和原料规格也可以自由选择,织物品种较丰富。

多轴向经编机的生产技术在国内起步较晚,1996年由天津纺织工学院与武进纺织机械厂协作,研制成功国内第一台圆型多轴向经编机,类似于卡尔迈耶的RS2DS型经编机,由于速度太低,未能得到推广。2008年,我国常州润源经编机械有限公司成功研发了第一台国产智能化控制的“RCD-1型多轴向经编机”,该设备集电脑控制的多轴向铺纬技术、多杆式可移动(织针坯布随动)成圈技术、织物恒张力收卷技术、多速电子送经技术等技术于一体,最高机速可达1000r/min,其铺纬方式与利巴机器相似,铺纬角度变化范围为-20°到+20°,已接近国外先进铺纬水平[4]。它的诞生极大地推动了我国对多轴向生产设备的研发,同时也为多轴向经编织物的生产和研究提供了先进的手段。然而,鉴于我国基础工业相对落后,机械加工能力普遍不高,仍需大量进口国外先进的经编设备,到目前为止,我国已先后引进德国卡尔迈耶公司、利巴公司100多台多轴向经编机。其中浙江和江苏拥有的数量占到总数的2/3以上。此外,河北、山东、重庆、北京等地也拥有少量的多轴向经编机。

2 多轴向经编织物结构及其应用

2.1 多轴向经编织物结构

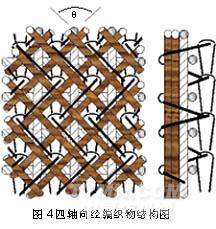

多轴向经编(Multi-axial Warp-Knitted,简称为MWK)织物是可以在0o、90o和θ方向(θ在-20º~+20º之间变化)衬入衬经、衬纬和轴向增强纱线,最多可达8层(7层纬纱,1层经纱),再加纤网[5],然后通过经编组织(编链、经平、编链+经平)将多层纱线绑缚在一起而形成的一种多层织物。图4为一种典型的四轴向经编织物结构图,从图中可以看出,四组衬纱的衬入次序和方向依次为:90°/0°/-30°/+30°,绑缚组织采用经平组织。

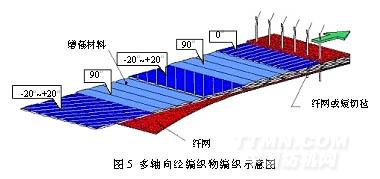

在多轴向经编织物的形成过程中,用于编织的纱线在成圈机构的作用下,穿过整个织物,在厚度方向将所有预先铺设好的承载纱精确地束缚在一起,如图5所示。织物纵向、横向、斜向的稳定性和强度可分别由衬经纱、衬纬纱和在-20°到+20°之间可变角度的轴向纱提供。

2.2 多轴向经编织物应用

由于增强纱线在多轴向经编织物中是以一定角度平行、伸直、无卷曲地衬入,而不像机织物中经纬纱相互交织而呈波浪状,从而能够充分发挥增强纱线的力学性能。实践证明,多轴向经编织物特有的结构特点赋予其诸多优势,如织物的抗拉强力高、弹性模量高、悬垂性好、可设计性强、抗撕裂性能好、原料的适应性好、生产成本低、生产效率高等。近年来,多轴向经编织物常作为复合材料的增强材料,广泛应用于风力发电、航空航天、船艇制造、建筑工程等许多领域。

2.2.1风力发电

多轴向经编增强材料因其独特的性能越来越多地被用于制造风力发电叶片,如图6。通常,在叶片蒙皮设计时,可根据受力的不同来选择织物结构(单轴向、双轴向、多轴向)。多轴向织物主要是用在叶片根部,利用40多层织物的合理铺设来承受由扭矩产生的剪切力。在卡尔迈耶机号为9F(针/25mm)的Multiaxial型机器上生产的一种三轴向织物,衬纱均采用3000dtex玻璃纤维纱,衬入顺序为+45o/-45o/0o,成圈纱采用76dtex/24f的高强涤纶纱,并通过经平组织将它们绑缚起来。随后可将该织物与新型的复合成型工艺,如RTM、VARTM等工艺结合起来制成高性能多轴向经编复合材料用于风力发电叶片的生产。目前,风力发电叶片正朝着大型化、轻量化、高性能、低成本方向发展,世界上发达国家制造的叶片长度已达到60多米,加长型的风力发电叶片需要高强、高模、轻质型的材料,而多轴向经编织物正是迎合了这一需求,且能完全符合大型叶片对蒙皮材料的各项性能要求,因此具有很大的发展前景。

2.2.2 航空航天

航空航天工业是纤维增强复合材料最新进入的领域,也一直是多轴向经编织物重要的应用领域。早在1992年,碳纤维多轴向经编增强材料就已成功运用于空客A320上,与以往使用的金属材料相比较,使用这种纤维复合材料能使机身重量减轻约20%。另外,利用该增强复合材料还可以将具有不同形状的构件组合在一起,预制成有限的几个外形复杂的组合构件,在空客A320上,只需要组装96个这样的组合构件,而同样的铝制结构则需要2072个。

2.2.3 船艇制造

用于船艇制造的多轴向经编织物通常以玻璃纤维、碳纤维、芳纶纤维等为原料,同时结合新型的成型和复合技术,这样形成的产品除了可减少纱线的使用量以及减轻船体重量外,还可以减少合成树脂的用量、缩短浸渍时间等。卡尔迈耶马利莫公司曾联合德累斯顿大学和开姆尼茨Saxon纺织研究所采用玻璃纤维多轴向经编织物作为骨架材料,开发了一艘尺寸为4090mm×730mm×320mm,船体厚度只有2~3mm,重量仅为27kg的轻质高强的玻璃钢船。可以说,用玻璃纤维多轴向经编织物生产的船只与其它材质船只相比具有更多优点,它质量轻、船速快、节油、抗碰撞和抗风浪性能好、耐腐蚀以及抗老化性好。用强度相同的多轴向经编织物替代机织物生产游艇(图7),可节省30%的玻璃纤维,使游艇生产者获得相当显著的经济效益[6]。多轴向经编织物在船艇制造上的大量应用,无疑给多轴向经编增强材料的生产企业带来了无限的商机。

2.2.4 建筑工程

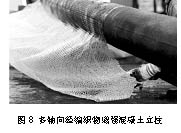

近年来,多轴向经编织物正越来越多地用在增强混凝土上,用于重建和修复建筑物。在马利莫7F机器上可以生产这种增强织物,常用的是四轴向织物,在其纵向(0o)、横向(90o)和斜向(±45°)都有增强纱线。增强的具体方法是在混凝土立柱的整个长度方向上包覆一层该多轴向经编增强织物,这样可以恢复其稳定性,同时还能够抵御扭转应力和弯曲应力,如图8所示。

2.2.5其他应用

近年来,多轴向经编增强材料还大量应用于交通运输中的火车机车壳体、车用夹芯板;军用工程中的防弹服、防弹头盔;体育运动器材中的滑雪板、冲浪板等。

3 多轴向经编技术发展策略

多轴向经编技术在纺织品产业用领域是一个相对较新的发展方向,目前正处于急速上升阶段,具有良好的发展前景。然而,我国的多轴向经编技术尚处于起步阶段,为了尽快赶上或接近世界先进水平,需要采取一系列发展策略:

1、制定合理规划。我国多轴向经编技术基础相对薄弱,发展该技术是一项长期而艰巨的任务,需要科研机构和企业统筹兼顾,制定合理的发展规划,切忌急于求成,盲目随从。近年来,随着航空航天事业的蓬勃发展,对各种新型增强材料的需求日益增多,碳纤维低密度、高强度、高模量、耐高温的性能特点使其成为制造航空航天器材的理想材料之一。为此,我国应从实际情况出发,制定相应的政策措施,不断加强对碳纤维多轴向经编增强复合材料的研究,进一步推动我国多轴向经编技术在航空航天领域中的应用。

2、引进先进设备。积极引进国外先进的多轴向设备;消化、吸收国外一流的机械设计和制造技术;加强研发投入,生产出具有高附加值、高技术含量多轴向生产设备。由于目前国产的多轴向经编机大都只适用于涤纶纤维、玻璃纤维的生产,用于碳纤维生产的多轴向经编机在国内几乎是空白。因此,国内的各科研机构和企业应加强合作,不断消化和吸收国外先进的碳纤维多轴向生产设备的各项技术,研制出具有自主知识产权的碳纤维多轴向经编机,从而不断提升我国多轴向经编装备的整体水平。

3、加强技术交流。多轴向经编技术在国外已比较成熟,应用领域也比较广泛,而在国内才刚刚开始,因此国内的专业人士应积极参加国内外各种展会和技术交流会,收集更多的信息,力求运用最新、最佳的技术手段来发展和壮大我国的多轴向经编业。

4、培养优秀人才。多轴向经编技术融合了纺织、材料、力学等多门学科知识,因此高等院校应有计划的培养出具有多学科技能的交叉型、复合型人才,为我国多轴向经编技术的发展注入新的活力。

|